ترمیم سازه ساحلی و زیر دریا

ترمیم سازه ساحلی و زیر دریا

چالشها، روشهای تعمیر و نگهداری سازه های بتنی ساحلی و زیر دریا

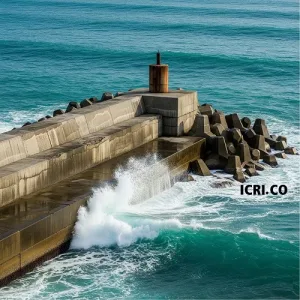

سازه ساحلی و زیر دریا ، از اسکلهها و موجشکنها گرفته تا خطوط لوله و سکوهای نفتی، نقش حیاتی در اقتصاد و زیرساختهای کشورها ایفا میکنند. با این حال، این سازهها به دلیل قرار گرفتن در محیطهای خشن و دینامیک دریایی، همواره در معرض عوامل مخرب متعددی هستند که میتوانند منجر به تخریب و نیاز به ترمیم با مصالح ترمیم بتن زیر آب شوند. عدم ترمیم سازه ساحلی میتواند پیامدهای فاجعهباری از جمله خطرات جانی، خسارات مالی گسترده، آلودگی زیستمحیطی و اختلال در فعالیتهای اقتصادی در پی داشته باشد.

دلایل خرابی سازه ساحلی و زیر دریا

تخریب سازه ساحلی و دریایی معمولاً ناشی از ترکیبی از عوامل محیطی، عملیاتی و نقصهای طراحی یا اجرایی است. درک این عوامل برای انتخاب روش ترمیم مناسب ضروری است:

خوردگی (Corrosion):

این پدیده، دشمن شماره یک سازههای فلزی در محیط دریایی است. حضور یونهای کلرید در آب دریا به شدت سرعت خوردگی فولاد را افزایش میدهد و باعث کاهش مقاومت مقطع، پوسته پوسته شدن و در نهایت از کار افتادگی سازه میشود. حتی آرماتورهای داخل بتن نیز در صورت نفوذ کلریدها دچار خوردگی شده و با افزایش حجم، بتن اطراف خود را تخریب میکنند.

خستگی (Fatigue):

سازههای دریایی تحت بارهای سیکلی مداوم ناشی از امواج، جریانها و باد قرار دارند. این بارهای تکراری، حتی اگر از ظرفیت نهایی سازه کمتر باشند، میتوانند به مرور زمان منجر به ایجاد و گسترش ترکهای میکروسکوپی در مصالح، به ویژه در نقاط تمرکز تنش (مانند اتصالات جوشی)، و در نهایت به شکست ناگهانی سازه شوند.

حملات بیولوژیکی (Biological Attack):

موجودات دریایی تنوع گستردهای دارند و میتوانند به روشهای مختلف به سازهها آسیب برسانند. برخی مانند صدفها و بارناکلها به سطح سازه چسبیده و با ایجاد لایههای بیوفولینگ، باعث افزایش وزن، افزایش بارهای هیدرودینامیکی و گاهی پوشاندن نقاط بازرسی میشوند. انواع دیگر مانند کرمهای دریایی (Teredo Navalis) میتوانند به سازههای چوبی نفوذ کرده و تونلهایی در داخل آنها ایجاد کنند که به شدت مقاومت چوب را کاهش میدهد.

فرسایش (Erosion) و سایش (Abrasion):

حرکت مداوم ذرات شن، ماسه و رسوبات معلق همراه با جریانهای قوی آب میتواند باعث سایش و از بین رفتن تدریجی سطح سازه، به ویژه در مناطق مجاور بستر دریا و در نقاطی که جریان آب سرعت بالایی دارد، شود. این پدیده مقاومت مصالح را کاهش داده و آنها را در برابر سایر عوامل مخرب آسیبپذیرتر میکند.

سربارهزنی و ترکیدگی ناشی از یخزدگی (Ice Damage):

در مناطق سردسیر، ورود آب به ترکها و منافذ بتن و سپس یخزدگی آن، منجر به انبساط حجم آب و ایجاد فشارهای داخلی میشود که میتواند بتن را خرد کرده و از بین ببرد. همچنین، حرکت تودههای بزرگ یخ (یخکوه یا یخهای شناور) در اثر جزر و مد یا جریانها، میتواند بارهای ضربهای بزرگی به سازهها وارد کرده و باعث آسیبهای جدی سازهای شود.

امواج و جریانهای شدید (Severe Waves and Currents):

طوفانهای سهمگین، سونامیها و جریانهای اقیانوسی با سرعت بالا، بارهای هیدرودینامیکی بسیار زیادی بر سازهها وارد میکنند که در صورت عدم طراحی کافی، میتوانند به شکست یا جابجایی سازه منجر شوند. این پدیدهها میتوانند عناصر سازهای را بشکنند، اتصالات را از بین ببرند یا حتی سازه را به طور کامل تخریب کنند.

تصادفات و برخوردها (Accidents and Collisions):برخورد کشتیها، قایقها، لنجها یا حتی اجسام شناور بزرگ به پایهها، عرشهها یا سایر قسمتهای سازه میتواند خسارات موضعی یا کلی قابل توجهی ایجاد کند. این نوع آسیبها اغلب نیاز به ترمیمهای فوری و گسترده دارند.

نقص در طراحی یا اجرا (Design or Construction Flaws):

خطاهای انسانی در مراحل طراحی (مانند محاسبات نادرست یا عدم در نظر گرفتن بارهای محیطی کافی)، استفاده از مصالح با کیفیت پایین، عدم رعایت استانداردهای فنی در حین ساخت (مانند نسبت آب به سیمان نامناسب در بتن یا جوشکاری نامطلوب) یا نگهداری و بازرسی ناکافی پس از ساخت، میتوانند عمر مفید سازه را به شدت کاهش داده و آن را مستعد خرابی کنند.

تغییرات بستر دریا (Seabed Changes):

پدیدههای ژئوتکنیکی مانند آبشستگی (Scour) در اطراف پایههای شمعها یا ستونهای سازههای دریایی، باعث فرسایش و حذف بستر اطراف پایه شده و میتواند منجر به از دست رفتن تکیهگاه، افزایش طول آزاد شمع و در نهایت نشست یا حتی فروریختن سازه شود.

روشهای ترمیم و متریال مورد نیاز

انتخاب روش و متریال مناسب برای ترمیم سازههای دریایی به عوامل متعددی از جمله نوع و شدت آسیب، جنس سازه (بتنی، فلزی، چوبی)، عمق آب و دسترسی بستگی دارد. در ادامه به تفصیل به مهمترین روشها و مصالح میپردازیم:

۱. ترمیم ترمیم سازه ساحلی بتنی آسیبدیده

بتن در محیط دریایی به دلیل نفوذ یون کلرید و سولفات و همچنین پدیده کربناتاسیون دچار تخریب میشود.

برای آسیبهای سطحی و ترکهای مویی:

روش:

ابتدا سطح آسیبدیده با واترجت فشار قوی یا سندبلاست به دقت تمیز میشود تا هرگونه جلبک، رسوبات، بتن سست و آلودگی از بین برود. سپس، ترکهای مویی با تزریق رزینهای اپوکسی یا پلییورتان با ویسکوزیته پایین پر میشوند. این رزینها به داخل ترکها نفوذ کرده و پس از سخت شدن، یکپارچگی بتن را بازگردانده و از نفوذ بیشتر عوامل مخرب جلوگیری میکنند. در نهایت، برای حفاظت بیشتر، میتوان از پوششهای محافظتی مانند ملاتهای پلیمری، پوششهای اپوکسی دوجزئی دریایی یا پوششهای سیمانی پلیمری روی سطح استفاده کرد. این پوششها یک لایه نفوذ ناپذیر در برابر آب و کلراید ایجاد میکنند.

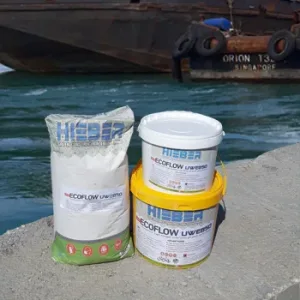

مصالح ترمیم بتن زیر آب:

رزین اپوکسی تزریقی ترمیم ترک در محیط مرطوب و زیر آب ECOFIT UWE890 برای تزریق ترکها، بتونه اپوکسی محیط مرطوب و زیر دریا ECOPATCH UWE840 برای پر کردن شکستگیهای کوچک، اپوکسی در محیط مرطوب و زیر دریا ECOFIT UWE440 و پوشش حفاظتی ضد خوردگی کولتار اپوکسی ECOGUARD CTE برای حفاظت از سازه ترمیم شده.

مزایا:

نسبتاً سریع و کمهزینه برای آسیبهای جزئی، افزایش دوام و عمر مفید سازه، جلوگیری از پیشروی خوردگی.

معایب:

مناسب برای آسیبهای سطحی و ترکهای کوچک، نیاز به تمیزکاری و آمادهسازی سطح بسیار دقیق.

برای آسیبهای عمقی و خوردگی میلگردها:

روش:

این نوع آسیب جدیتر است و ترمیم سازه ساحلی در این شرایط نیاز به اقدامات اساسیتری دارد. ابتدا باید تمام بتن آسیبدیده، سست و کربناتی شده (با استفاده از چکشهای تخریب سبک یا واترجت تخریب) تا رسیدن به میلگرد سالم و بتن دستنخورده حذف شود.

سپس، میلگردهای نمایان شده با سندبلاست یا برسزنی مکانیکی کاملاً تمیز شده و زنگزدگی از روی آنها برداشته شود. پس از تمیزکاری، یک لایه پرایمر ضد خوردگی بر پایه اپوکسی-سیمانی یا زینک-غنی بر روی میلگردها اعمال میشود تا از خوردگی مجدد جلوگیری کند. در نهایت، مقطع حذف شده با استفاده از ملاتهای ترمیمی پرمقاومت و غیرانقباضی (مانند ملاتهای پایه سیمانی اصلاح شده با پلیمر و حاوی الیاف فولادی یا پلیمری) بازسازی میشود. در برخی موارد خاص، میتوان از بتن پاششی (Shotcrete) نیز استفاده کرد که سرعت اجرا را بالا میبرد. در صورت نیاز به افزایش ظرفیت باربری، میتوان از روشهایی مانند تقویت با الیاف پلیمری مسلح (FRP) به صورت لمینیت کردن ورقهای FRP کربنی یا شیشهای بر روی سطح بتن، یا افزودن میلگردهای جدید استفاده کرد.

مصالح ترمیم بتن زیر آب:

ملاتهای ترمیمی پایه سیمانی (High-strength, non-shrink, polymer-modified mortars)، پرایمرهای ضد خوردگی میلگرد (Epoxy-cementitious or Zinc-rich primers)، الیاف فولادی یا پلیمری (Polypropylene, Carbon) برای افزایش مقاومت کششی و کنترل ترک، مصالح ترمیم زیر آبی (Underwater Repair Mortars) که قابلیت کار در آب را دارند، کامپوزیتهای FRP (ورقها یا لمینیتهای کربن، شیشه یا آرامید)، چسب اپوکسی در محیط مرطوب و زیر دریا ECOFIT UWE440 برای نصب الیاف زیر آب و ملات ترمیمی بتونه اپوکسی محیط مرطوب و زیر دریا ECOPATCH UWE840 پر کردن فضاهای خاص.

مزایا:

بازگرداندن مقاومت و ظرفیت باربری سازه، افزایش قابل توجه عمر مفید سازه، مقاومت بالا در برابر محیط دریایی.

معایب:

زمانبر و هزینهبر، نیاز به تجهیزات پیشرفته و نیروی متخصص (شامل غواصان در عملیات زیر آب)، نیاز به کنترل کیفیت دقیق.

۲. ترمیم سازههای فلزی

سازههای فلزی مانند شمعها، تیرها و صفحات فولادی در محیط دریایی به شدت مستعد خوردگی و آسیبهای مکانیکی هستند.

برای خوردگی سطحی:

روش:

اولین گام، تمیزکاری کامل سطح از زنگزدگی، جلبک و رسوبات با استفاده از سندبلاست (خشک یا زیر آب)، واترجت ساینده یا برسزنی مکانیکی است تا یک سطح عاری از آلودگی و زبری مناسب برای چسبندگی پوشش ایجاد شود. سپس، چندین لایه از پوششهای محافظتی ضد خوردگی اعمال میشود. این پوششها معمولاً شامل پرایمرها، لایههای میانی و لایه نهایی هستند. علاوه بر پوششها، سیستمهای حفاظت کاتدیک (Cathodic Protection) نیز به طور گسترده برای محافظت از سازههای فلزی در محیط دریایی استفاده میشوند. این سیستمها شامل آندهای فداشونده (مانند روی، آلومینیوم یا منیزیم که خود خورده میشوند تا از فولاد محافظت کنند) یا سیستمهای جریان اعمالی (Impressed Current Cathodic Protection – ICCP) هستند.

متریال:

رنگهای اپوکسی دریایی (پوشش حفاظتی ضد خوردگی کولتار اپوکسی ECOGUARD CTE) با مقاومت بالا در برابر آب شور و سایش، رنگهای پلییورتان (عایق آب بندی-حفاظتی پلی یورتان ECOSEAL PU8800) برای لایه نهایی، پوششهای بیتومنی (پوشش حفاظت خوردگی ضد سولفاته ECOGUARD B100)، پوششهای ترمیمی تیکسوتروپیک (بتونه اپوکسی محیط مرطوب و زیر آب ECOPATCH UWE840) برای مناطق جزر و مدی، آندهای فداشونده (آلومینیوم، روی، منیزیم)، ترانسفورمر رکتفایر و آندهای دائمی برای ICCP.

مزایا:

حفاظت بسیار موثر در برابر خوردگی، افزایش قابل توجه عمر سازه، امکان بازرسی و نگهداری آسانتر.

معایب:

نیاز به آمادهسازی سطح بسیار دقیق، عمر محدود پوششها (نیاز به بازسازی دورهای)، هزینه اولیه سیستمهای حفاظت کاتدیک.

برای آسیبهای ساختاری و ترکها:

روش:

در صورت بروز ترک یا کاهش مقطع قابل توجه در اثر خوردگی یا ضربه، نیاز به ترمیم سازهای است. جوشکاری زیر آب یکی از روشهای موجود است، اما به دلیل دشواری و نیاز به غواصان بسیار متخصص، معمولاً تنها برای آسیبهای خاص و با تکنیکهای جوشکاری مرطوب یا خشک (با محفظه) استفاده میشود. روش رایجتر، وصله زدن (Patching) با ورقهای فولادی جدید است که با جوشکاری (در خشکی) یا با استفاده از پیچ و مهرههای دریایی پرمقاومت (High-strength Marine Bolts) به عضو آسیبدیده متصل میشوند. استفاده از گیرههای مکانیکی (Clamps) نیز برای تقویت موضعی یا اتصال قطعات کاربرد دارد. در مواردی که آسیب گسترده باشد، ممکن است نیاز به تعویض بخشی از عضو یا تقویت آن با پروفیلهای فولادی اضافی باشد. فضای بین وصلهها و عضو اصلی معمولاً با گروتهای اپوکسی (گروت اپوکسی محیط خیس و زیر دریا ECOFLOW UWE850) یا سیمانی زیر آبی (گروت سیمانی زیر دریا ECOFLOW UW) پر میشود تا انتقال بار به درستی انجام شود.

متریال:

ورقها و پروفیلهای فولادی دریایی (Marine Grade Steel)، الکترودهای جوشکاری زیر آب، پیچ و مهرههای فولادی ضد زنگ یا گالوانیزه دریایی، گروتهای اپوکسی یا سیمانی زیر آبی.

مزایا:

بازگرداندن کامل ظرفیت باربری سازه، راهحلی پایدار برای آسیبهای جدی.

معایب:

جوشکاری زیر آب بسیار دشوار و پرهزینه است، نیاز به غواصان ماهر و تجهیزات پیچیده، ممکن است نیاز به استفاده از کوفر دام (Cofferdam) یا محفظههای خشک برای جوشکاری با کیفیت بالاتر باشد.

۳. ترمیم سازههای چوبی (مانند شمعها)

شمعهای چوبی در برابر حملات بیولوژیکی و پوسیدگی آسیبپذیر هستند.

روش:

ابتدا باید بخشهای پوسیده و آسیبدیده از چوب برداشته شوند. سپس، برای جلوگیری از حملات بیشتر، از مواد نگهدارنده چوب (Wood Preservatives) مانند کرئوزوت یا ترکیبات مس استفاده میشود. برای تقویت و محافظت فیزیکی، میتوان بخشهای آسیبدیده را با روکشهای محافظتی پلیمری یا کامپوزیتی (مانند لایههای FRP) پوشاند. در موارد شدید، ممکن است نیاز به تعویض کل شمع یا استفاده از روشهای تقویت خارجی مانند کاشت میلگردهای فولادی در هسته شمع و تزریق گروت باشد.

متریال:

مواد نگهدارنده چوب، پوششهای اپوکسی یا پلییورتان مقاوم در برابر آب شور، الیاف FRP (الیاف شیشه یا کربن)، گروتهای سیمانی یا اپوکسی.

مزایا:

افزایش قابل توجه عمر مفید چوب، محافظت در برابر عوامل بیولوژیکی و پوسیدگی.

معایب:

محدودیت در ترمیم آسیبهای بسیار شدید، نیاز به بازسازی دورهای.

۴. ترمیم آبشستگی (Scour)

آبشستگی در اطراف پایههای سازهها میتواند پایداری آنها را به خطر بیندازد.

روش:

اصلیترین روش، پر کردن گودالهای آبشستگی با مصالح سنگین و مقاوم در برابر جابجایی است. این مصالح شامل سنگچین (Riprap) با اندازه مناسب، بلوکهای بتنی (Armor Units) با اشکال خاص برای مقاومت در برابر جابجایی توسط جریان آب (مانند تتراپاد، دالاس یا آکروپاد) یا کیسههای ژئوتکستایل پر شده با شن و ماسه هستند. همچنین میتوان با نصب سپرهای آبشستگی (Scour Protection Collars) یا دیوارههای حائل در اطراف پایه، از فرسایش بیشتر جلوگیری کرد. در برخی موارد، استفاده از ژئوممبرانها یا ژئوتکستایلهای سنگین در زیر مصالح پرکننده میتواند به پایداری بیشتر کمک کند.

متریال:

سنگهای درشت (Riprap) با چگالی و اندازه مناسب، بلوکهای بتنی پیشساخته (Armor units)، کیسههای ژئوتکستایل، بتن کیسهای (Bagged Concrete)، ژئوممبرانها و ژئوتکستایلهای دریایی.

مزایا:

تثبیت بستر اطراف سازه، جلوگیری از نشست و از دست رفتن تکیهگاه، افزایش پایداری سازه.

معایب:

نیاز به مطالعات هیدرولیکی دقیق برای تعیین اندازه و وزن مناسب مصالح، حمل و نقل و نصب دشوار مصالح سنگین در زیر آب، ممکن است نیاز به نگهداری و بازرسی دورهای برای اطمینان از پایداری باشد.

استانداردهای اجرایی

رعایت استانداردهای اجرایی در عملیات ترمیم سازه ساحلی و دریایی از اهمیت حیاتی برخوردار است تا اطمینان حاصل شود که ترمیم به طور موثر و ایمن انجام شده و طول عمر سازه افزایش مییابد. برخی از مهمترین استانداردها و دستورالعملها عبارتند از:

استانداردهای بینالمللی:

ISO (سازمان بینالمللی استاندارد): استانداردهایی در زمینه مواد، جوشکاری، بازرسی و مدیریت کیفیت.

ASTM (انجمن آمریکایی آزمون و مواد): استانداردهای مربوط به آزمایش و خواص مواد مختلف مورد استفاده در ترمیم (مانند بتن، فولاد، کامپوزیتها).

ACI (موسسه بتن آمریکا): دستورالعملهایی برای طراحی، اجرا و ترمیم سازههای بتنی (مانند ACI 546R برای ترمیم بتن).

NACE (انجمن ملی مهندسین خوردگی): استانداردهایی در زمینه کنترل خوردگی و حفاظت کاتدیک.

API (موسسه نفت آمریکا): دستورالعملهایی برای طراحی، ساخت و ترمیم سازههای فراساحلی صنعت نفت و گاز.

استانداردهای ملی: در هر کشور، سازمانهای مربوطه (مانند سازمان بنادر و دریانوردی، وزارت راه و شهرسازی در ایران) ممکن است استانداردهای خاص خود را برای سازههای دریایی وضع کنند.

مراحل کلی در اجرای ترمیم:

بررسی و ارزیابی دقیق: شامل بازرسی بصری، آزمایشات غیرمخرب (NDT) مانند امواج فراصوت، رادار نفوذی زمین (GPR)، آزمایشات مغزه گیری و تعیین میزان آسیب و علت آن.

طراحی روش ترمیم: انتخاب روش مناسب و متریال مورد نیاز بر اساس نتایج ارزیابی و با در نظر گرفتن ملاحظات مهندسی و اقتصادی.

آمادهسازی سطح: تمیزکاری کامل سطح از جلبک، رسوبات، بتن سست، زنگزدگی و آلودگیها با روشهایی مانند واترجت، سندبلاست یا برسزنی. این مرحله برای ایجاد چسبندگی مناسب بین مصالح جدید و قدیم حیاتی است.

اجرای ترمیم: اجرای دقیق روش انتخابی طبق دستورالعملها و نقشههای اجرایی، با رعایت نکات ایمنی و کنترل کیفیت.

کنترل کیفیت و بازرسی: انجام آزمایشات در حین و پس از ترمیم برای اطمینان از کیفیت مصالح ترمیم بتن زیر آب و اجرای صحیح.

نگهداری و پایش: برنامهریزی برای بازرسیهای دورهای و نگهداری پیشگیرانه برای جلوگیری از آسیبهای آینده.

ایمنی: ایمنی غواصان، کارکنان و تجهیزات در عملیات ترمیم زیر آب از اهمیت فوقالعادهای برخوردار است و باید پروتکلهای ایمنی سختگیرانهای رعایت شود.

پیامدهای عدم ترمیم صحیح

عدم ترمیم صحیح و عدم استفاده از مصالح ترمیم بتن زیر آب یا به تعویق انداختن ترمیم سازه ساحلی و زیر دریا میتواند منجر به مشکلات فاجعهبار و پرهزینهای شود:

شکست سازهای و ریزش: آسیبهای جزئی در صورت عدم ترمیم میتوانند پیشرفت کرده و به شکست کامل سازه منجر شوند. این امر میتواند به ریزش اسکلهها، تخریب موجشکنها یا فروپاشی سکوهای نفتی بیانجامد که خطرات جانی، خسارات مالی عظیم و اختلال در فعالیتهای حیاتی را در پی دارد.

افزایش هزینهها: تعویق در ترمیم، اغلب باعث گسترش آسیب میشود که به نوبه خود نیاز به ترمیمهای پیچیدهتر و پرهزینهتر را ایجاب میکند. در برخی موارد، هزینه ترمیم ممکن است از هزینه ساخت مجدد سازه نیز فراتر رود.

توقف فعالیتها و خسارات اقتصادی: تخریب سازههای بندرگاهی میتواند منجر به تعطیلی بنادر، عدم امکان پهلوگیری کشتیها و اختلال در صادرات و واردات شود که خسارات اقتصادی هنگفتی را به کشور تحمیل میکند. آسیب به خطوط لوله نفتی یا گازی زیر دریا نیز میتواند به توقف تولید و عرضه انرژی منجر شود.

آلودگی زیستمحیطی: شکست خطوط لوله انتقال نفت یا مواد شیمیایی، یا تخریب سکوهای نفتی میتواند منجر به نشت مواد آلاینده به دریا و بروز فاجعههای زیستمحیطی با اثرات بلندمدت بر اکوسیستم دریایی شود.

خطرات جانی: ریزش سازهها، فروپاشی عرشهها یا نشت مواد خطرناک میتواند جان افراد (کارکنان، دریانوردان یا مردم عادی) را به خطر اندازد.

از دست دادن سرمایه ملی: سازههای دریایی سرمایههای عظیمی هستند و عدم نگهداری و ترمیم مناسب آنها به معنای از دست دادن این سرمایههای ملی است.

ترمیم سازه ساحلی و زیر دریا نه تنها یک ضرورت فنی، بلکه یک الزام اقتصادی، زیستمحیطی و ایمنی است. با درک صحیح دلایل تخریب، انتخاب روشهای ترمیم مناسب، استفاده از مصالح ترمیم بتن زیر آب و با کیفیت و رعایت دقیق استانداردهای اجرایی، میتوان از بروز فجایع جلوگیری کرد و طول عمر این شریانهای حیاتی اقتصاد را تضمین نمود.

| برای مشاوره رایگان و یا تامین محصولات فقط یک کلیک با ما فاصله دارید | ||

تماس: | واتزاپ: | اینستاگرام: |

Showing all 9 results

-

افزودنی بتن ریزی زیر آب ECOMIX UW300

اطلاعات بیشتر -

ترمیم ستون زیر دریا

اطلاعات بیشتر -

ترمیم سکوی نفتی بتنی

اطلاعات بیشتر -

ترمیم موج شکن و دیوار ساحلی

اطلاعات بیشتر -

چسب کاشت میلگرد زیر آب ECOFIX EP500

اطلاعات بیشتر -

دلایل آسیب دیدن بتن زیر دریا-بخش دوم

اطلاعات بیشتر -

کار کردن زیر آب

اطلاعات بیشتر -

گروت اپوکسی برای زیر آب و محیط خیس

اطلاعات بیشتر